Как выбрать мощность станка для резки волоконным лазером? Узнайте в этой статье о взаимосвязи мощности и толщины металла для экономически эффективного и эффективного результата!

Станки для резки волоконным лазером, являющиеся «световым мечом» современной металлообработки, благодаря своей высокой точности и эффективности широко используются в таких отраслях, как обработка листового металла, автомобилестроение и машиностроение. Однако при покупке или использовании оборудования многие пользователи часто сталкиваются с вопросом: «Мои материалы – это в основном нержавеющая или углеродистая сталь толщиной XX мм. Какую мощность лазерного резака мне выбрать?»

Выбор правильной мощности обеспечивает максимальную эффективность; неправильный выбор мощности может привести к недостаточной производительности резки или значительным потерям денег и энергии. В этой статье подробно объясняется взаимосвязь между мощностью станка для резки волоконным лазером и толщиной металла.

I. Основной принцип: взаимосвязь между мощностью и толщиной

Проще говоря, мощность (Вт) станка для лазерной резки определяет его «силу резки», а толщина (мм) и тип материала – необходимую «силу» резки.

Чем выше мощность, тем больше энергия, тем толще металл, который он может резать, и тем выше скорость резки. Более низкая мощность лучше подходит для резки более тонких материалов. Использование более толстых листов приведет к ухудшению качества резки, снижению скорости и неровностям поперечного сечения.

Эта зависимость не является простой линейной; на нее влияет ряд факторов, включая отражательную способность материала, теплопроводность и требования к резке (скорость/качество). Ниже мы приводим подробное руководство по выбору на примере наиболее распространенных материалов, включая углеродистую сталь, нержавеющую сталь и алюминий.

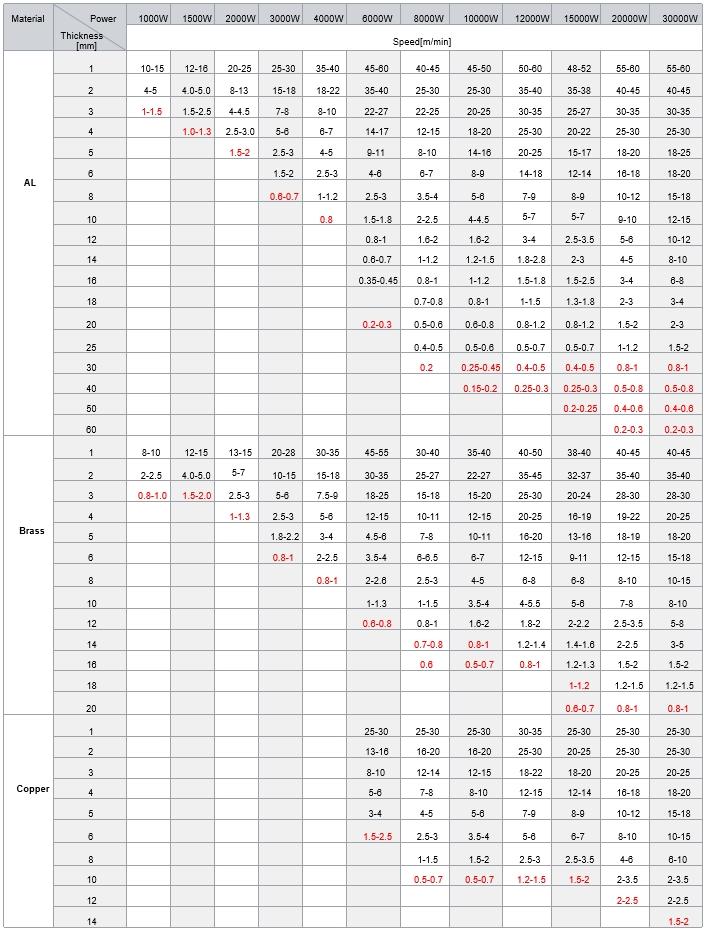

II. Сравнительная таблица производительности лазерных резаков различной мощности (практическое руководство)

Ниже представлена общая таблица производительности, основанная на данных о наиболее распространенном на рынке оборудовании и реальном опыте обработки, которая подходит для случаев, требующих превосходного качества и эффективности резки.

Терминология:

Идеальная толщина: Толщина, при которой станок может обеспечить высокоскоростную и высокоточную резку, обеспечивая гладкие, перпендикулярные поперечные сечения, минимальное образование окалины, а также оптимальное качество и эффективность.

Предельная толщина: Толщина, при которой станок может достичь достаточной скорости резки, обеспечивая гладкие, перпендикулярные поперечные сечения с минимальным образованием окалины, оптимальным качеством и максимальной эффективностью.

Предельная толщина: Толщина, при которой резка возможна, но скорость очень низкая, что приводит к шероховатому поперечному сечению, сильному образованию окалины, низкой точности и значительному износу сопла и линзы. Не рекомендуется для рутинной обработки.

III. Углубленный анализ: Различия в выборе материалов

Почему нержавеющая сталь и алюминий не так эффективны при резке материалов большой толщины, как углеродистая сталь при той же мощности? Причина кроется в физических свойствах материалов.

1. Углеродистая сталь

Характеристики: При лазерной резке углеродистой стали в качестве вспомогательного газа в основном используется кислород (O₂). Во время резки лазер нагревает материал до точки возгорания, вызывая бурную реакцию окисления (горения) с участием кислорода. Эта реакция выделяет большое количество тепла, которое в сочетании с энергией лазера «плавит» и сдувает материал. Это процесс «1+1>2», обеспечивающий чрезвычайно высокую эффективность.

Рекомендации по выбору мощности: Углеродистая сталь обеспечивает максимальную эффективность и наилучшие результаты лазерной резки. Если вы в основном обрабатываете углеродистую сталь толщиной менее 10 мм, лазерный резак мощностью 2000–3000 Вт является наиболее экономичным вариантом.

2. Нержавеющая сталь

Характеристики: При резке нержавеющей стали в качестве вспомогательного газа обычно используется азот (N₂). Принцип заключается в непосредственном расплавлении материала высокоэнергетическим лазером с последующим сдувом расплавленного металла азотом под высоким давлением, что предотвращает окисление поверхности и сохраняет его антикоррозионные свойства. Этот процесс практически полностью основан на собственной энергии лазера, поэтому требует более высокой мощности.

Рекомендации по выбору мощности: Для резки нержавеющей стали той же толщины требуется мощность примерно в 1,5–2 раза больше, чем для углеродистой стали. Например, идеальная толщина для резки нержавеющей стали при мощности 3000 Вт составляет около 8 мм.

3. Алюминиевый сплав

Свойства: Алюминиевый сплав обладает высокой отражательной способностью и высокой теплопроводностью. Это означает, что он отражает значительную часть лазерной энергии и быстро рассеивает её, что приводит к низкому энергопотреблению. Поэтому для эффективной резки требуется более мощный лазер. В качестве вспомогательного газа также используется азот (N2).

Рекомендации по выбору мощности: Резка алюминиевых сплавов требует более высокой мощности и предъявляет более высокие требования к оборудованию (требуются специальные линзы для предотвращения повреждения от отражения). Даже мощность 6000 Вт всё ещё довольно сложна для резки алюминиевых сплавов толщиной более 10 мм.

IV. Какие другие факторы, помимо толщины и материала, влияют на выбор мощности?

1. Требования к скорости и эффективности резки: Если вы стремитесь к максимальной производительности и хотите резать тонкие листы на высокой скорости, то стоит выбрать более высокую мощность. Например, источник питания мощностью 3000 Вт может резать углеродистую сталь толщиной 3 мм в несколько раз быстрее, чем источник питания мощностью 1000 Вт.

2. Требования к качеству резки: При резке тонких листов на высокой мощности необходимо контролировать тепловложение, регулируя параметры (например, снижая мощность или используя высокочастотные импульсы), чтобы избежать чрезмерного пригорания, сохраняя при этом отличное качество. Высокомощное оборудование обеспечивает преимущество в качестве при резке толстых листов, которое не может обеспечить оборудование меньшей мощности.

3. Расширение бизнеса в будущем: Если вы планируете обрабатывать более толстые и разнообразные материалы в будущем, рекомендуется соответствующим образом увеличить свой бюджет на электроэнергию, чтобы обеспечить резервное оборудование в будущем и предотвратить его устаревание.

4. Стоимость бюджета: Более высокие уровни мощности увеличивают как стоимость покупки оборудования, так и текущие расходы на электроэнергию. Необходимо найти баланс между инвестиционными затратами и производительностью.

V. Заключительные рекомендации по покупке

Для обработки листового металла из углеродистой стали толщиной ≤6 мм: мощность 1500–2000 Вт — идеальный, экономичный и практичный выбор. Для углеродистой стали толщиной ≤10 мм, а также для нержавеющей стали толщиной до 8 мм: мощность 3000 Вт — самая распространённая и экономичная модель «на все руки» на рынке.

Для углеродистой стали толщиной ≥12 мм или нержавеющей стали толщиной ≥8 мм: рекомендуется начальная мощность 6000 Вт. Более высокая мощность обеспечивает большую производительность и эффективность обработки.

Для цветных металлов, таких как алюминиевые и медные сплавы: рекомендуется начальная мощность 3000 Вт, доступны варианты с более высокой мощностью в зависимости от толщины обрабатываемого материала.

Краткое содержание:

Выбор мощности станка для резки волоконным лазером подобен выбору рабочего объёма двигателя для гонщика: «Чем больше мощность, тем быстрее дорога». Главное — учесть типы и толщину материалов, которые вы чаще всего обрабатываете,Также учитывайте эффективность производства, качество обработки и планы на будущее.

Наилучший подход — после определения бюджета сообщить о ваших типичных требованиях к обработке (образцы материалов, толщина и ожидаемый объём производства) двум-трём надёжным поставщикам оборудования. Они должны предоставить подробные отчёты и планы пробной резки, что позволит вам сравнить варианты и принять наиболее взвешенное решение.

Надеюсь, эта научно-популярная статья поможет вам прояснить ситуацию и выбрать надёжный «световой меч» для вашего бизнеса!